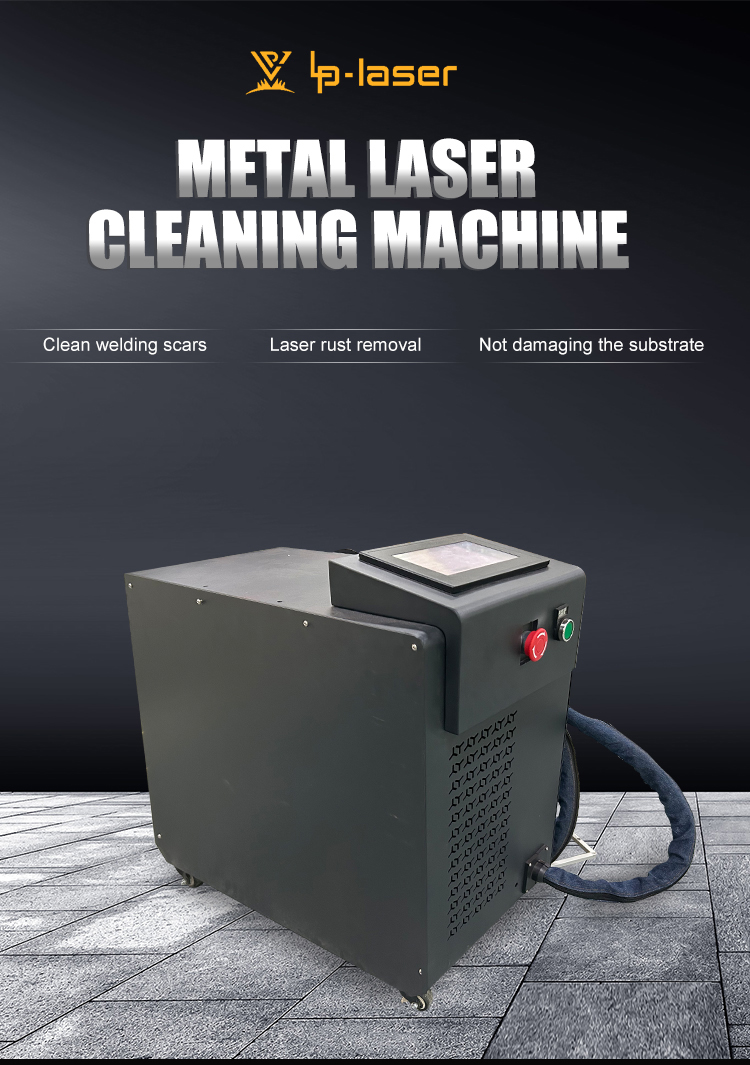

Máquina de limpieza láser de metales con suministro directo de fábrica

1. Alta precisión y selectividad

Las máquinas de limpieza láser de metales ofrecen una precisión inigualable. El rayo láser puede enfocarse con precisión en áreas específicas de la superficie metálica.

2. No abrasivo y sin contacto

3. Respetuoso con el medio ambiente

4.Alta eficiencia

5. Rentable a largo plazo

6.Versátil

7. Impacto térmico mínimo

8. Fácil de integrar y automatizar

Introducción del producto

La tecnología de limpieza láser ha evolucionado desde una solución especializada para la limpieza de moldes hasta un método integral de tratamiento de superficies para diversas piezas industriales. Este innovador enfoque ha revolucionado con éxito las metodologías de limpieza tradicionales gracias a sus inigualables ventajas:

1. Operación Eco-Consciente

A diferencia de los métodos convencionales, la limpieza láser elimina por completo la necesidad de disolventes químicos, lo que permite:

Eliminación de los requisitos de eliminación de residuos peligrosos

Reducción de costes operativos hasta en un 60%

Simplificando los procesos de flujo de trabajo

Lograr el vertido cero de efluentes líquidos

2. Precisión inigualable

La precisión de la tecnología proviene de sus avanzadas capacidades de control del haz:

Ajuste del punto focal a nivel de micras (50 μm-5 mm)

Modulación de densidad de energía en tiempo real (5-20J/cm²)

El procesamiento sin contacto preserva la integridad del sustrato

Eliminación selectiva de contaminantes sin afectar los materiales base

3. Rendimiento de limpieza superior

La limpieza láser demuestra una eficacia excepcional en:

Óxidos tenaces (incluidos Cr2O3 y Al2O3)

Contaminación por partículas submicrónicas

Residuos de lubricante polimerizado

Recubrimientos superficiales de hasta 500 μm de espesor

4. Preparación mejorada de la superficie

Las superficies posteriores a la limpieza exhiben:

Rugosidad superficial óptima de Sa (0,1-1,6 μm)

Condiciones 100% libres de residuos

Energía superficial activada (72+ mN/m)

Propiedades metalúrgicas ideales para procesos posteriores

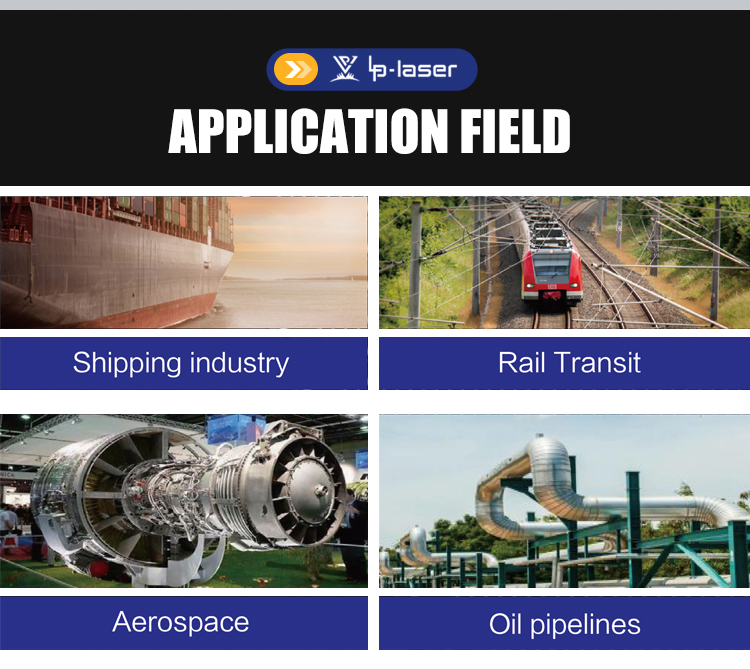

La compatibilidad de la tecnología con operaciones de precisión posteriores, como la soldadura láser, elimina los pasos preparatorios, lo que reduce el tiempo de procesamiento entre un 30 % y un 50 %, a la vez que mejora la calidad de la unión. Esto hace que la limpieza láser sea especialmente valiosa para aplicaciones que exigen superficies de alta precisión, como la fabricación de componentes aeroespaciales y la producción de dispositivos médicos.

| Modelo: | HLC-P100W | HLC-P200W |

| Voltaje operativo: | 220 V ± 10 % 、 50/60 Hz Personalizable: 110 V, 50 Hz CA | |

| Temperatura: | 5℃~40℃ | |

| Humedad: | 30-85% sin condensación | |

| Disipación de potencia: | ≤1000W | ≤1500W |

| Salida de energía: | 100 W | 200 W |

| Tipo de láser: | Fibra óptica | |

| Energía máxima de pulso: | 1. Infección | 1. Infección |

| Rango de frecuencia de pulso: | 1-3000 kHz (gradiente ajustable) | 1-3000 kHz (gradiente ajustable) |

| Ancho de pulso: | 13-500 ns ajustable | 13-500 ns ajustable |

| Inestabilidad de potencia de salida: | <5% | |

| Longitud de onda: | 1064 nm | |

| Longitud del cable del cabezal: | 3 metros | 3 metros |

| Enfriamiento: | Refrigeración por aire | |

| Distancia de enfoque: | 160 mm | 254 mm |

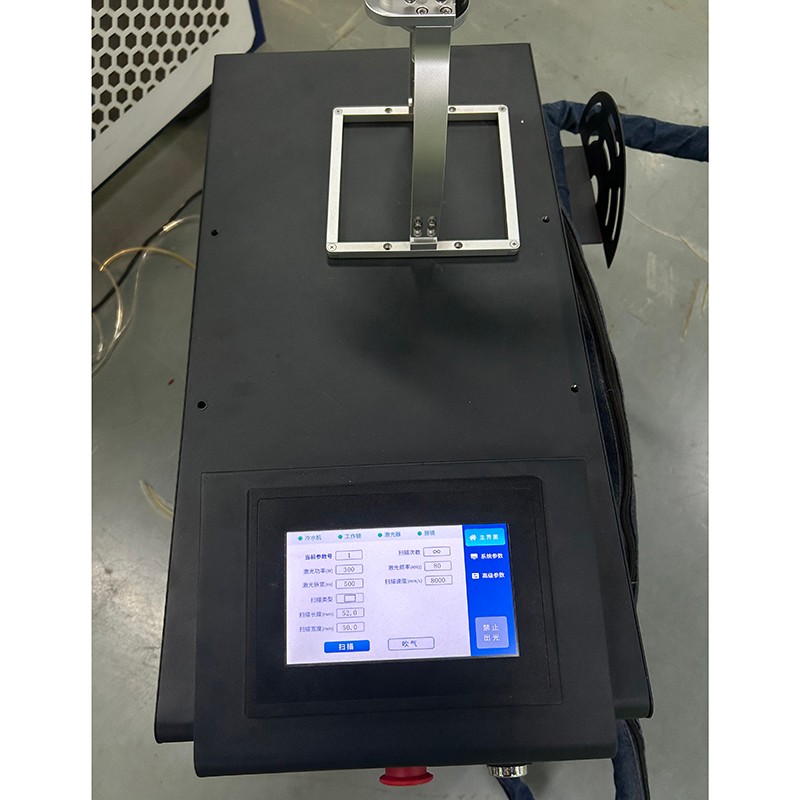

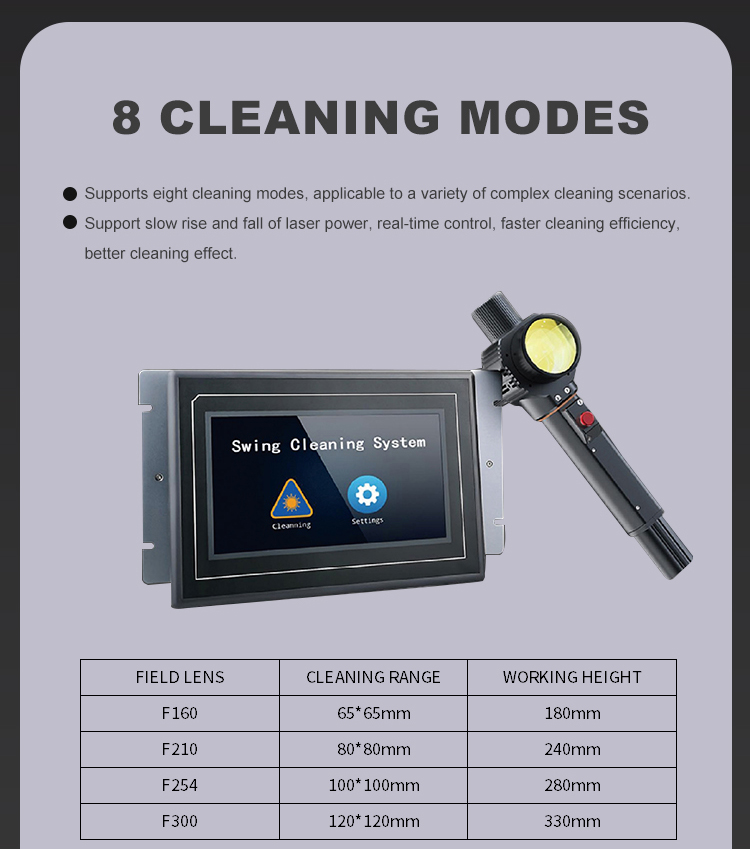

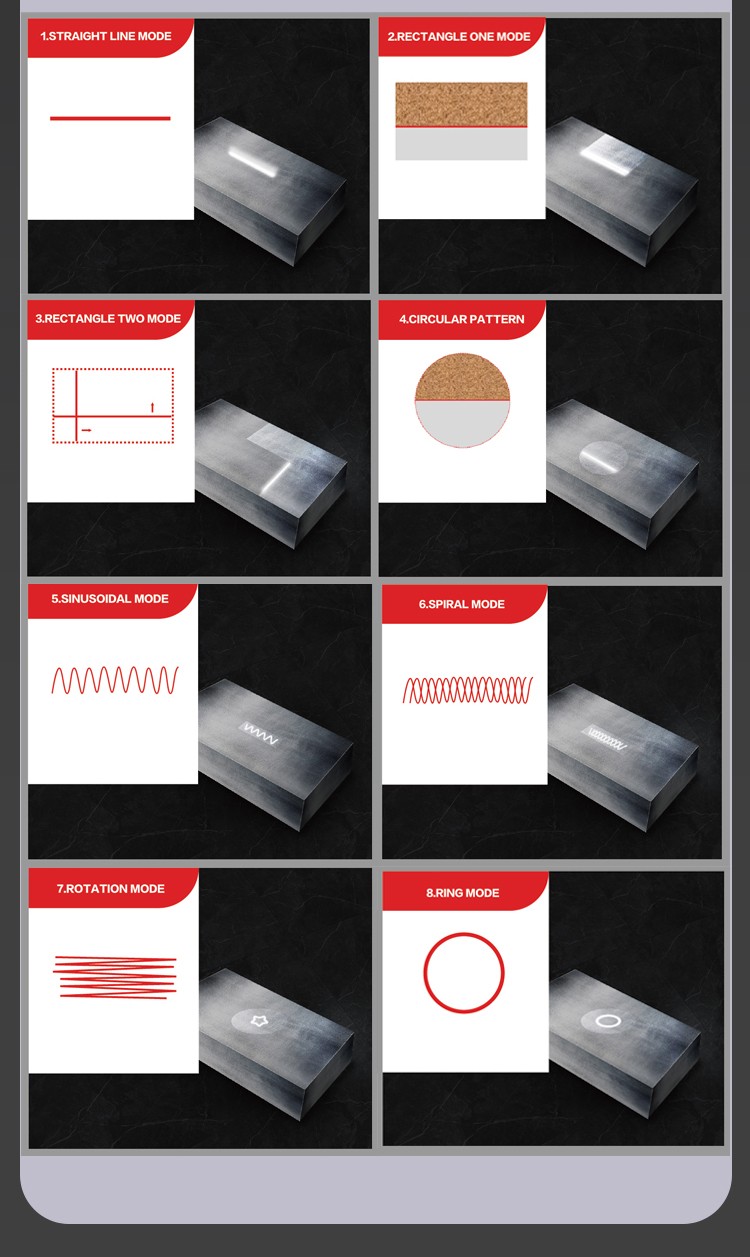

| Modo de escaneo: | Doble eje; Se admiten nueve modos de escaneo | |

| Peso de la cabeza: | ≤0,9 kg | ≤0,9 kg |

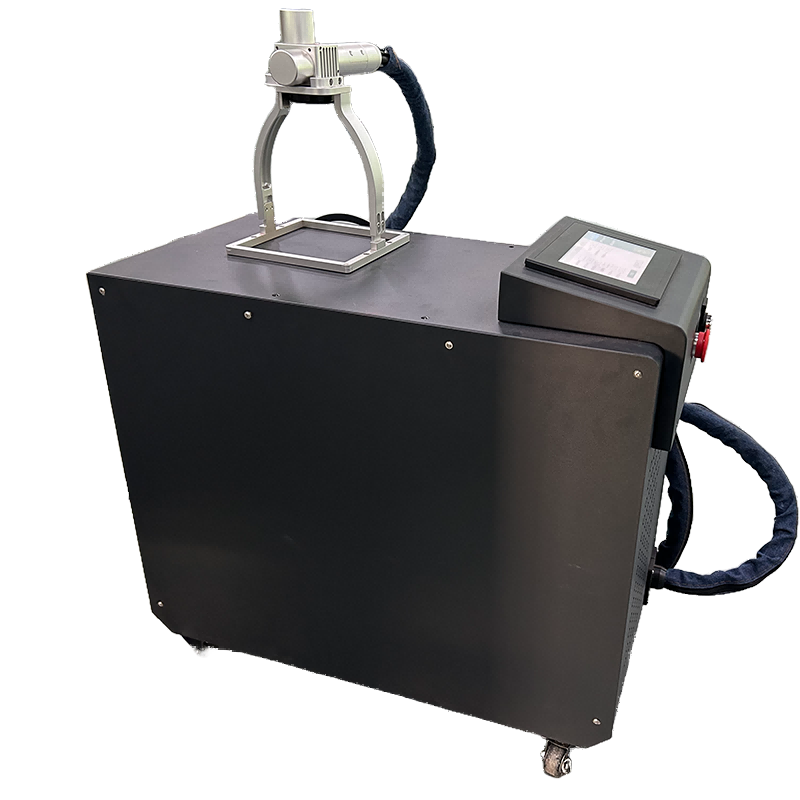

| Tamaño An. x Al. x Pr.: | Acerca de350 mm x 152 mm x 250 mm | |

| Dimensiones de la caja | ||

| Peso total de la unidad: | Alrededor de 12 kg | Alrededor de 18 kg |

| Peso del paquete: | Alrededor de 20 kg | Alrededor de 26 kg |

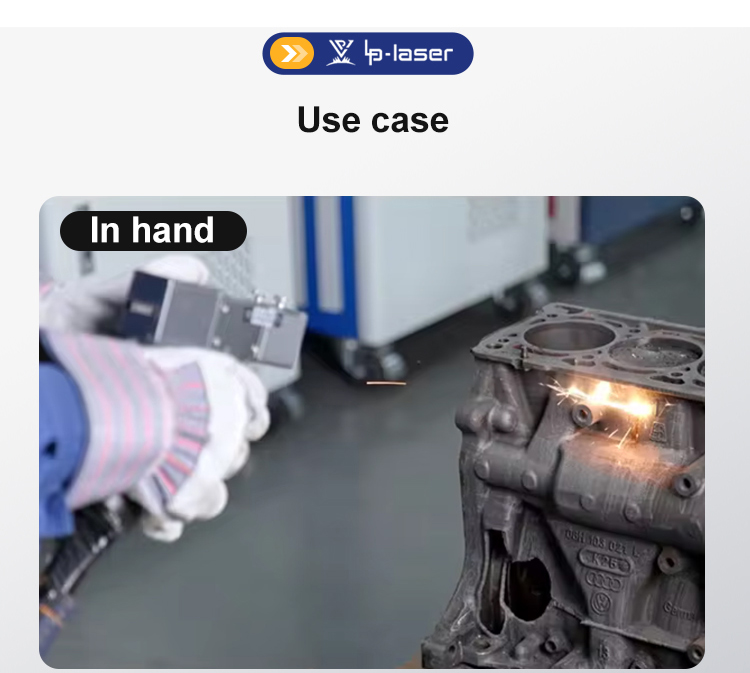

| Modo de operación: | Dispositivo portátil/automatización | Dispositivo portátil/automatización |

| Clase de seguridad: | Nivel IV | Nivel IV |

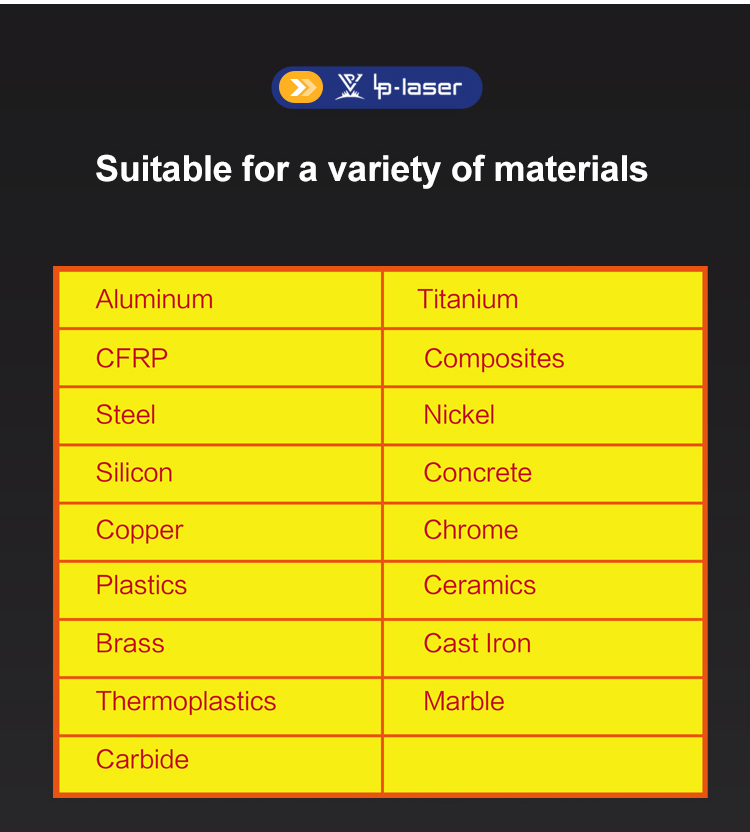

1. ¿Qué materiales se pueden limpiar con un limpiador láser?

Aluminio - Plásticos reforzados con fibra de carbono - Acero - Silicio - Cobre - Plástico - Cobre - Termoplásticos - Titanio - Materiales compuestos - Níquel - Cromo - Cerámica - Hierro fundido - Mármol - Carburo, etc.

2. ¿Hay algún daño en el material de limpieza?

El tipo pulsado ofrece un efecto de limpieza más fino, mientras que el tipo continuo ofrece una mayor velocidad. En cuanto al daño al material, el tipo pulsado es menor que el tipo continuo. Al optimizar el algoritmo y aumentar la velocidad, prácticamente no se daña el sustrato.

3. ¿Cuántos modos de limpieza se admiten actualmente?

Actualmente, admitimos 9 modos: Lineal, Rectángulo I, Rectángulo II, Círculo, Seno, Espiral, Libre, Círculo y Rotatorio.

3. Interfaz de idioma

Actualmente admite chino, chino tradicional, inglés, ruso, japonés, español, alemán, coreano, francés y otros 16 idiomas.

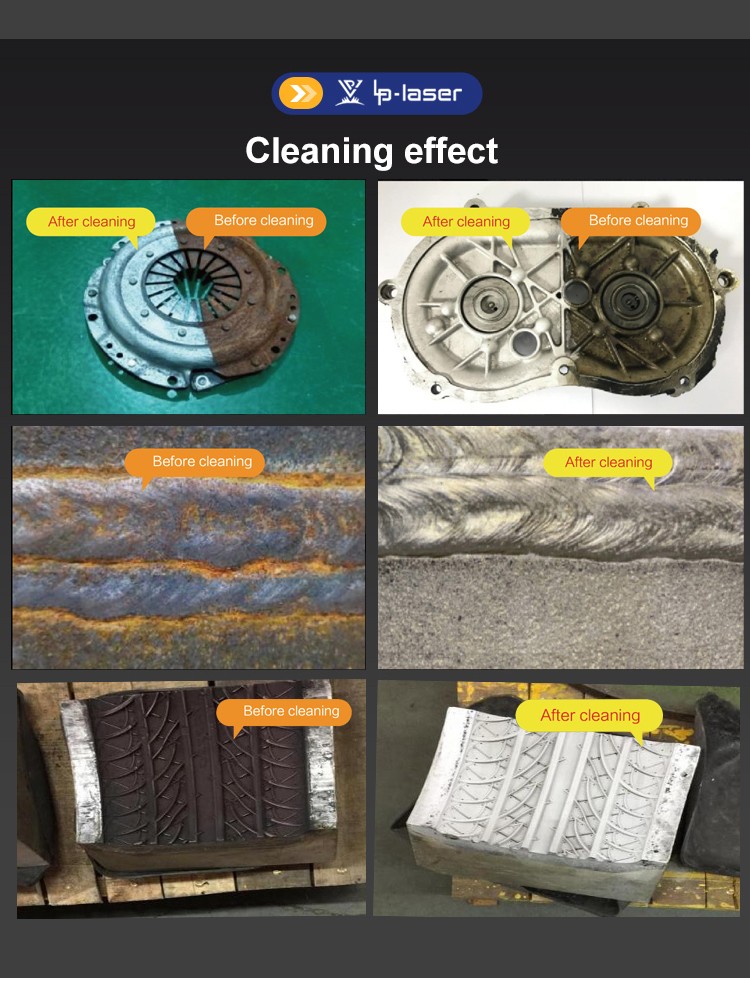

4. Aplicación del producto

Esta máquina es apta para eliminar todo tipo de manchas, incluyendo óxido, pintura, aceite, revestimientos, oxidación, adherencias en estatuas de piedra (concentradas en polvo) y residuos de moldeo de caucho. Además, es adecuada para el pretratamiento de superficies soldadas o pintadas.